2018 nyarán egy ügyfelünk keresett fel minket. Elmondta, hogy szeretné termékeit az EU országaiba exportálni, mivel az EU-ban szigorú korlátozások vannak érvényben a direkt alakítási eljárással előállított négyzet és téglalap alakú csövekre vonatkozóan. Ezért a csőgyártáshoz a „kör-négyzet alakú alakítási” eljárást kell alkalmaznia. Azonban egy probléma nagyon aggasztotta – a hengerek megosztott használatának korlátozása miatt a műhelyben lévő hengerek hegyként torlódtak fel.

Professzionális csőgyártóként soha nem mondunk nemet a segítségre szoruló ügyfeleknek. A nehézség azonban az, hogyan érhetjük el a hengerek elosztását a „kerek-szögletes” formázás során? Ezt még egyetlen más gyártó sem tette meg! A hagyományos „kerek-szögletes” eljárás minden csőspecifikációhoz 1 hengerkészletet igényel, és még a ZTF rugalmas formázási módszerünkkel is a legjobb, amit tehetünk, az a hengerek 60%-ának elosztása, így a teljes soron történő hengerlés elérése szinte lehetetlennek tűnik számunkra.

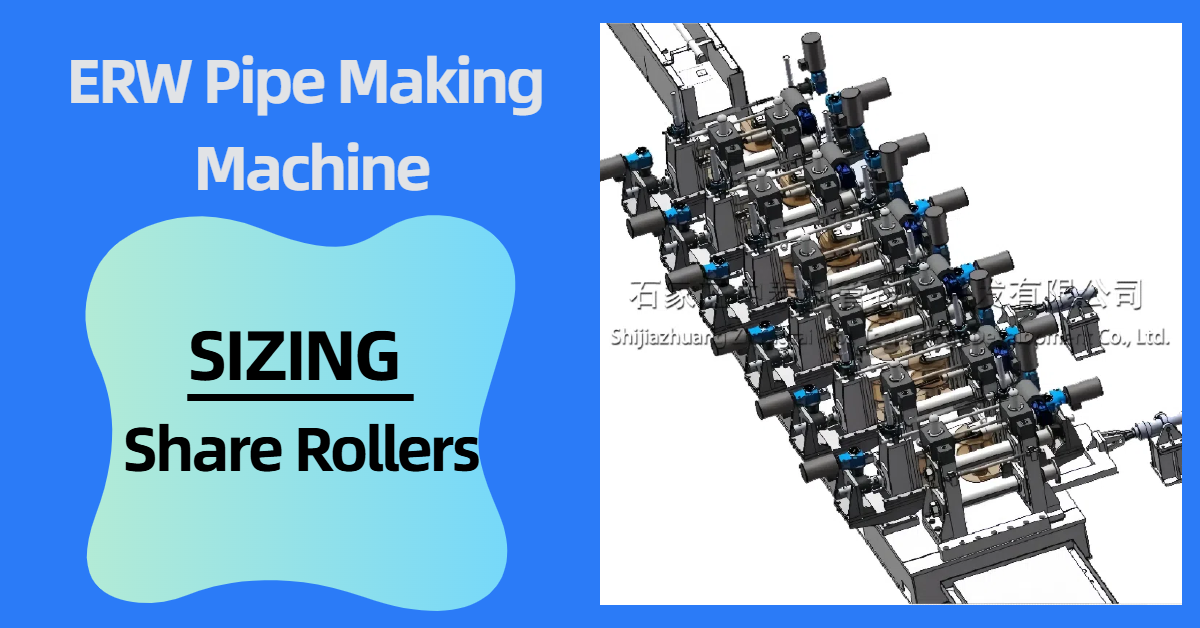

Hónapokig tartó tervezés és átdolgozás után végül úgy döntöttünk, hogy ötvözzük a rugalmas formázás és a Turk-head koncepcióját, és elkészítettük a „kerek-szögletes, közös görgős” csőmalom első prototípusát. Tervezésünkben a keret viszonylag rögzített a görgővel, és a tengely mentén csúszhat, hogy megvalósítsa a speciálisan tervezett görgő nyitását és zárását, így elérve a közös görgő célját. Ez megszüntette a görgők cseréjével járó állásidőt, jelentősen növelte a termelési hatékonyságot, csökkentette a görgőkbe való beruházást és a padlóhasználatot, valamint segített csökkenteni a munkaerő-intenzitást. A dolgozóknak már nem kell fel-le mászniuk, vagy manuálisan szétszerelniük a görgőt és a tengelyt. Minden munkát csigahajtás és csigakerekek által hajtott váltakozó áramú motorok végeznek.

A fejlett mechanikai struktúrák támogatásával a következő lépés az intelligens transzformáció végrehajtása. A mechanikus, elektronikus vezérlő és felhőalapú adatbázis-rendszerek kombinációjára alapozva minden egyes specifikációhoz eltárolhatjuk a görgők pozícióit a szervomotorokkal együtt. Ezután az intelligens számítógép automatikusan beállítja a görgőt a megfelelő pozícióba, nagymértékben kiküszöbölve az emberi tényezők hatását és javítva a vezérlés biztonságát.

Ennek az új technikának a kilátásai nagyon ígéretesek. A legtöbb ember ismeri a „közvetlen négyzetalakítás” eljárását, amelynek legnagyobb előnye, hogy „1 hengerkészlettel minden specifikáció előállítható”. Az előnyök mellett azonban a hátrányai is egyre jelentősebbek a szigorúbb piaci igények miatt, mint például a vékonyabb és egyenetlen belső R szög, a repedések a kiváló minőségű acél alakítása során, valamint a további tengelykészlet cseréjének szükségessége a kerek csövek gyártásához. A ZTZG „kör alakúból négyzet alakúra megosztott hengerlési eljárása”, vagy XZTF, a kör alakúból négyzet alakúra történő eljárás logikájára épül, így csak a bordaszelvény és a méretező szakasz hengerlési használatát kell megvalósítani ahhoz, hogy kiküszöbölje a „közvetlen négyzetalakítás” összes hiányosságát, miközben „1 hengerkészlettel minden specifikáció előállítható”, nemcsak négyzet és téglalap alakú, hanem kerek csövek előállítására is alkalmas.

A ZTZG folyamatosan fejlődik az ügyfelek igényeinek kielégítése, valamint a technológiai innováció és fejlődés terén. Reméljük, hogy egyre több betekintéssel rendelkező ember csatlakozik hozzánk, hogy bemutassuk a csúcskategóriás csőgyártás és az intelligens berendezések nagyszerű jövőképét!

Közzététel ideje: 2022. október 11.